経産省指針が電炉業界に与えた衝撃

第1回目に書いたことだが、電炉製鉄業のビジネスモデルは

①鉄の静脈産業

②「地産地消」型

という特徴がある。

鉄鉱石から鉄を抽出する高炉に比べ、電炉は投資が小さいし、大量の鉄鉱石やコークスを輸入することを考えると、鉄スクラップの仕入コストははるかに安上がりだ。つまりそれは、資本力が小さいことを意味している。

地産地消型である理由は第1回目で触れた。建設現場からほどほどに近い場所でないと、輸送コストが割高になってしまう。このため北海道、東北、北陸、関東といったブロックを縄張り(商圏)とする企業が多く、ブロックを越えた競争が起こりにくい。

普通鋼電炉工業会(普電工、http://www.fudenkou.jp/)によると、発足当時の会員企業数は79社だったが、2012年は32社に、現在は27社に減少している。リーマンショック(2008年秋)以後の景況変化、中国電炉製鉄会社の低価格攻勢、黒鉛電極の価格上などに耐えきれず、単一地域・単一製品・独立系の電炉製鉄会社が統廃合されてきた。

具体的には

◆2014年2月 大三製鋼が工場休止を発表

3月 中央圧延が工場休止を発表

新北海号鋼業が廃業

◆2015年4月 新関西製鐵が星田工場の製鋼工程を休止

12月 王子圧延が埼玉工場を閉鎖

◆2016年3月 大阪製鋼が東京鋼鐡を買収

共栄製鋼が大阪工場を閉鎖

大阪製鐵が大阪恩加島工場の製鋼工程を休止

◆2018年4月 東京鐡鋼と伊藤製鐵所が資本・業務提携

8月 合同製鐵が朝日工業を買収

といった具合だ。

新規住宅着工件数や公共インフラ投資の縮小などで市場が縮小しているにもかかわらず、専業最大手の東京製鐵が売上高2,071億円(2019年3月末)という中規模企業が地域ごとに林立している。

こうした状況下で、2015年6月、経済産業省が示した「金属素材競争力プラン」が業界に衝撃を与えた。「供給過剰な状態を改善し、国際競争力を強化するため、2〜3年内に生産設備の集約や企業統合など事業再編を促す」という。産業競争力強化法の適用を視野に入れたものだった。電炉業界に衝撃が走った。

一目で分かる「リアルタイム経営」の発想

2015年当時、岸和田製鋼の売上高は200億円(2018年3月は350億円)だった。電炉業界では中の中クラスといっていい。

岸和田市と千葉県八千代市に工場を持っているが、主力は岸和田市の本社工場で、製品はコンクリート用丸棒鋼(鉄筋)だ。事実上「単一地域・単一製品」だが、同じ独立系の他社とやや異なるのは、建造物に合わせて鉄筋を曲げたり溶接する一貫工程を備えていることだ。

松村栄一氏(岸和田製鋼システム部長兼企画部長)の話を総合すると、同社の鞠子重孝社長は経産省の「金属素材競争力プラン」に強い危機感を抱いたようだ。このままでは独立系同業他社との提携や経営統合か、高炉系製鉄会社の軍門に降る(系列に加わる)か……。

実は筆者が岸和田に出向いたとき、鞠子社長は海外からやってきた来客への応接で時間がタイトだった。できれば直接会って、基幹システムをリプレースした経営者としての動機や視点を聞きたかったのだが、タイミングが合わなかった。

ただ、ラッキーなこともあった。普段、フル操業するのは電力料金が安くなる夜間だが、海外からの来客に見せるため、午前中から稼働していたのだ。筆者の工場見学はその恩恵に預かったわけだった。

ということで、以下は筆者の想像である。

岸和田製鋼は鉄筋の単一生産で、工場の自動化はほぼ極限に達している。改善するとすれば何があるか、と考えたとき、「リアルタイム経営」のヒントが閃いた。例えばゲームのように状況を見て、一目で調子がいいか悪いかを判断する。これを経営に生かせないか。経営でいえば儲かっているか損しているか、どこかにトラブルの兆候はないか、商談はうまく進んでいるか、といったことだ。

原材料(鉄スクラップ)の調達や受注から出荷まで、すべての工程が見えるようにする。そうすることによって、まず自社内の生産・在庫を適正化する。受注に応じた鉄スクラップ調達し、過剰在庫を圧縮することが可能になる。並行して生産・加工の工程で出る鋼材の不均一や歪みを未然に防止し、人為的な出荷ミス、ひいては製品ロスを削減する。

当時の同社の基幹システムは、バッチ処理しかできなかった。前日の営業終了時(ないしオンライン受付終了時)のデータを集計して、翌日の午前中、社長の元にサマリーが届けられる。そこから分かるのは「過去」の実績であって、「今」の受注、生産、在庫の状況を把握し、「明日」を予測することはできない。

2012年から3年がかりで基盤整備

2015年当時の岸和田製鋼の基幹システム「KCTS」(KISI-CON Total System)は、IBMのミッドレンジコンピュータ(オフコン)「AS/400」をホストとし、RPG(Report Program Generator)のプログラムで構成されていた。データベースはAS/400標準のDB2だ。

鞠子社長はプログラムを作ったりシステム設計をするわけではないが、アメリカに留学した経験から、かなり前からITを利活用した戦略的な経営を理解していた。さかのぼると、システムの全面刷新をITベンダーに打診した2010年の時点で、その認識を強くしたのではなかったか。

「2010年から2012年までは、まず経理パッケージ(X-Pack)と運輸(配車)システムの入れ替えを検討しました。しかし鞠子社長は、部分的なシステム導入では、会社全体の業務改革にならないとして、AS/400の完全なリプレースをして新基幹系システムでリアルタイム経営を実現する事を目標とすることになりました」

と松村氏は説明する。

続いて検討したのは、契約・受注・生産指示・生産実績・在庫管理・配車手配・出荷・仕訳・

それだけではない。

実はこの期間、同社は本社工場の圧延設備と倉庫を改修している。目的は製品のサイズ取り揃えを拡充するためだった。それまで直径10/13/16/19mmの4種だったのが、22/25/29/32/35/38/41mmを加え、計11種になった。また同時に、手作業で行っていた生産実績管理から出荷までのプロセスに、QRコードを導入した。

種類が増え、QRコードが加われれば、システムの大幅な改修が必要になる。そこでITベンダー4社にシステム刷新のため、再度の相見積もりを求めることになった。「AS/400からオープン系サーバーとJAVAへの移行」を提案したB社に、開発手法とツールの選定が委託されている。

部門ごとに最適化されたシステムの硬直性

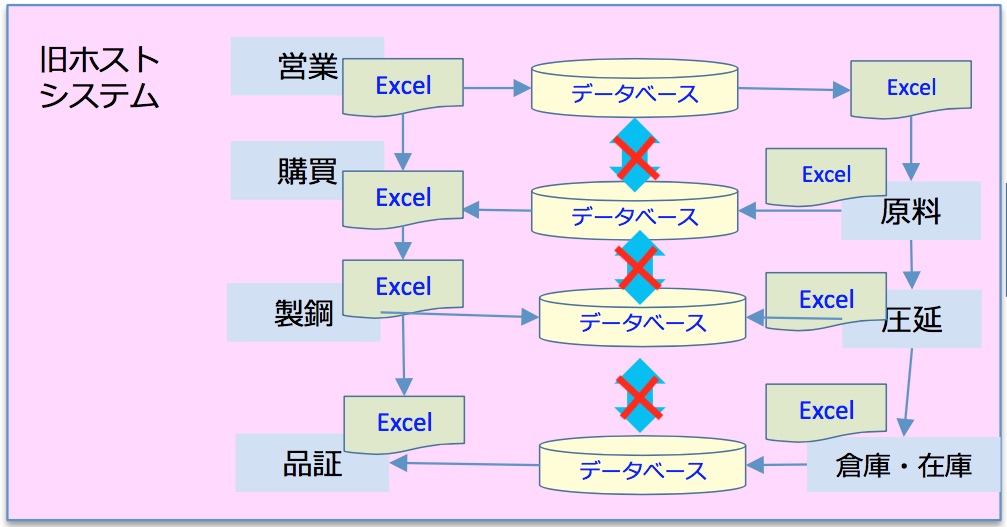

2015年、経産省の「金属素材競争力プラン」をきっかけとする危機感が、いよいよシステム刷新の背中を押すことになった。「リアルタイム経営」の視点で改めて自社の業務系基幹システムを見ると、営業、購買、製鋼(生産)、財務といった部門ごとに顧客マスターや業務管理データが作成され、データベースが分断されている状態だった。

端末はWindows、Excelで標準化されているので、部門間のデータ連携に齟齬は発生しないように見えた。しかしそれはメールでやりとりする場合のことで、データベース間でデータを受け渡すことができない。それでは経営管理、経営戦略を裏付けるエビデンス・データとして使えない。

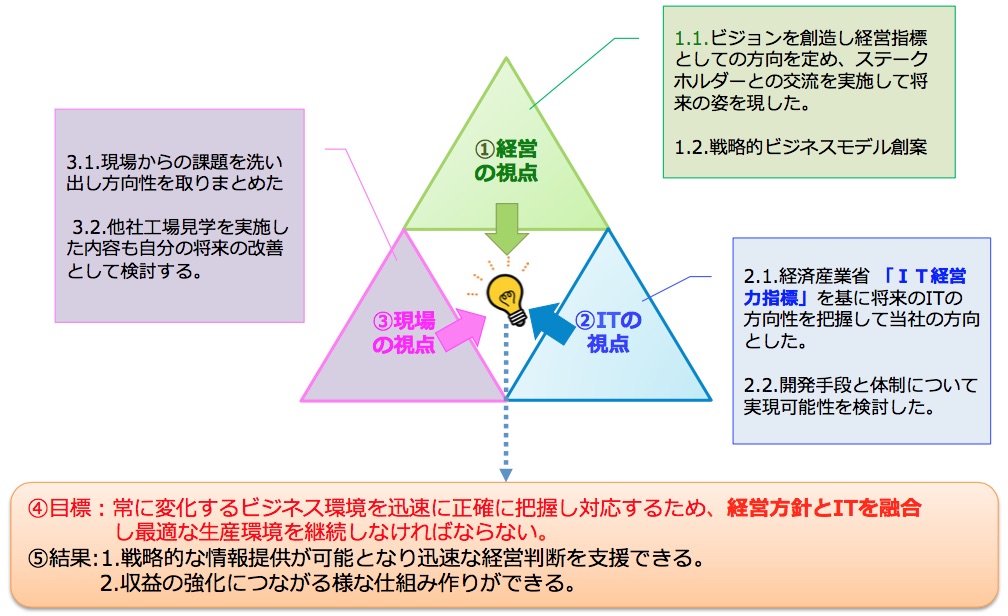

そこで松村氏は、下記の3点を「IT基本方針」としてベンダー選定基準に用いた。

①向こう20年間のITの変化にも対応できるシステム基盤とする